FINNFOAMS HISTORIE

I den produktionsteknik, der anvendes ved fremstillingen af FINNFOAM, anvendes kuldioxid, der opstår som et industrielt biprodukt, som drivmiddel. Finnfoam har genanvendt kuldioxid i over 20 år. Siden 2002 har produktionen af FINNFOAM XPS-isoleringsprodukter været helt fri for HFC. Finnfoam var den første producent af XPS-isolering i verden, der helt eliminerede HCFC-blandinger fra produktionsprocessen.

Finnfoam fejrede sit 40-års jubilæum i 2022

Et treårigt forsknings- og udviklingsprojekt for kemisk genanvendelse blev afsluttet, og opførelsen af et anlæg til kemisk genanvendelse blev påbegyndt i Salo.

Finnfoam købte halvdelen af PS-Processing Oy, som er specialiseret i genanvendelse af polystyrenisoleringsmaterialer.

Nyt produkt: FF-FRAME hjælperammer fremstillet af overskudsmateriale fra produktionen blev introduceret på markedet i begyndelsen af året.

I 2021 udvidede Finnfoam sin virksomhed i Sverige ved at erhverve 100 procent af aktierne i Cellterm AB. På den måde styrkede Finnfoam Group sin konkurrenceevne og øgede sin vækst som producent af skimmelsikre plastisoleringsmaterialer i markedsområdet omkring Østersøen.

Nyt produkt: Tagisolering FF-EPS 60S SILENT blev introduceret på markedet og anvendt i de første projekter. Det nye produkt har vakt stor interesse, og det er udviklet som et svar på forskellige udfordringer og krav i branchen.

I 2020 lancerede Finnfoam den nye byggeløsning FF-FLOOR, som bruger 30 procent mindre beton end traditionelle metoder.

Foråret 2019 lancerede Finnfoam som første aktør i Finland et genanvendelsessystem for plastisoleringsaffald. FF-Kierrätyssäkki genanvendelsesposer bruges til at indsamle plastisoleringsaffald både på byggepladser og fra byggemarkeder, og det indsamlede affald genbruges som materiale på vores anlæg i Salo.

Finnfoam erhvervede 100 procent af aktierne i Estplast Tootmine Oü i Estland.

I 2018 erhvervede Finnfoam Oy 100 procent af aktierne i Styroplast. Med virksomhedsovertagelsen blev Finnfoam Oy’s sortiment udvidet til at omfatte hvid EPS-isolering, som er et masseprodukt, der anvendes på byggepladser.

Finnfoams nye uddannelsesanlæg FF-AKATEMIA blev også færdiggjort ved virksomhedens anlæg i Salo.

I 2017 udviklede Finnfoam Oy FF-SIGNAL-forstærkeren i samarbejde med StealthCase Oy. FF-SIGNAL er en passiv signalforsker, der kan bruges til at muliggøre højtydende intern netværksdrift selv i udfordrende projekter. FF-SIGNAL blev tildelt Stiftelsens pris for fremme af et bæredygtigt og produktivt bygget miljø i 2017.

I 2017 blev isoleringspanelet FF-XPS 200 LATTIA skabt som et resultat af omfattende produktudvikling. FF-XPS 200 LATTIA er et omkostningseffektivt produkt, der er perfekt til varmeisolering af fundamenter, der ligger på jorden og udsættes for lette belastninger.

Anlægget i Kristinehamn blev taget i drift. Finnfoam Oy fortsatte også med at investere i miljøet ved at bygge et nyt solkraftværk med et areal på over 2.000 m2 (351 kWp) ved siden af virksomhedens produktionsanlæg.

I 2016 svarede Finnfoam på den øgede efterspørgsel efter FF-PIR-isoleringsprodukter ved at bygge et nyt opvarmet lager, som også fungerede som det første pilotprojekt for det nye FF-WALL-system.

I 2015 blev opførelsen af Finnfoam Oy’s nye anlæg i Kristinehamn påbegyndt. Produktsortimentet for Tulppa-vådrumspaneler blev udvidet med Tulppa-paneler med forlutning og gulvafløb, som kan bruges til at fremskynde byggeprocessen betydeligt og sikre en jævn hældning i vådrum.

I 2014 udvidede Finnfoam Oy sit produktsortiment ved at introducere FF-PIR-isoleringsprodukter af polyurethan. FF-PIR tilbyder effektiv varmeisolering og sikker fugtpræstation, og den kan også bruges til at sikre, at konstruktionstykkelsen forbliver praktisk ved almindelig væg- eller tagisolering og forskellige supplerende varmeisoleringsprojekter. FF-PIR er også sikker med hensyn til dens brandpræstation, og brandklassen for den isolerende komponent i FF-PIR-produkter, dvs. skummet, er D-s1, d0, hvilket er blandt de bedste i branchen.

I 2013 lancerede Finnfoam den grå FF-EPS, en ny produkttype til isolering af gulve, vægge og tage.

I 2012 blev virksomheden opdelt i tre separate forretningsenheder. Fremstillingen af varmeisolering og andre byggematerialer fortsatte som en selvstændig forretningsenhed, mens ejendoms- og investeringsaktiviteterne blev adskilt i egne forretningsenheder.

Et nyt Finnfoam-anlæg blev taget i drift i Spanien, mens Finnfoam Oy påbegyndte arbejdet med nye produktionslinjer og faciliteter som en del af den største investering i virksomhedens historie. Finnfoam Oy lancerede også de nye Tulppa-vådrumspaneler på markedet.

I 2011 blev Finnfoams nye anlæg i Litauen taget i drift med en produktionskapacitet på næsten 500.000 m3 om året i den første fase.

FINNFOAM kom på førstepladsen i en frostisoleringstest, der blev gennemført af magasinet TM Rakennusmaailma i nummer 8/2011.

I 2010 blev målene for det udviklingsarbejde, der blev påbegyndt i 2000, opnået i forskellige faser. Den nye lettere variant af F-200 blev lanceret, og felttests for nye skimmelsikre isoleringsprodukter til passivhuse blev påbegyndt. Produktet er kendt som F-29, og dets varmeledningsevne kan være så lav som 0,029 W/mK under ekstremt kolde forhold.

Belysningen i produktionsområderne blev opdateret med nye, mere energieffektive LED-lamper.

Samme år indledte familien Nieminen sin første store internationale investering, da opførelsen af en ny fabrik i Kaunas i Litauen blev påbegyndt.

I 2004 blev FINNFOAM varmeisolering et CE-certificeret produkt.

I 2003 havde virksomheden som mål at udnytte alle egenskaber ved FINNFOAM effektivt i forskellige konstruktioner, så man kunne reducere de samlede omkostninger ved konstruktionen. Tammerfors tekniske universitet deltog aktivt i udviklingen. En af de nye interessante anvendelser, der blev identificeret, var genanvendelse af varme fra spildevand.

I 2002 blev hele produktionen af FINNFOAM varmeisoleringsplader flyttet til nye faciliteter.

Det samlede areal for det nye anlæg steg til mere end 15.000 m2, og lageret har tilstrækkelig plads til 30.000 m3 af FINNFOAM. Kapaciteten i det nye anlæg steg til mere end 500.000 m3. Særlig opmærksomhed blev rettet mod energieffektivitet ved planlægningen af det nye anlæg. Med det nye egenudviklede kølesystem kan spildvarme genanvendes effektivt fra produktionsmaskinerne og overføres til det sted, hvor varme er nødvendig.

Et nyt anlæg begyndte at blive bygget i 2001.

I 2000 blev Finnfoam tildelt en ny typegodkendelse for isolering, der anvendes mod jorden, og som har en varmeledningsevne på 0,033 W/(mK). Samme år indledte virksomheden et udviklingsprojekt, der havde til formål at forbedre isoleringsevnen hos luftfyldt FINNFOAM-varmeisolering med over 10 procent og samtidig sænke produktets densitet med over 20 procent.

I 1999 blev polyurethanproduktionen slået sammen med en anden virksomhed inden for området. Den nye virksomhed Purtec Oy blev en af de største inden for sin branche i Finland.

I 1998 blev der opnået et gennembrud i et udfordrende udviklingsprojekt, der blev påbegyndt i 1991. Finnfoam Oy lykkedes med at fremstille de første XPS-plader ved hjælp af kuldioxid. I det kommende år blev alle produktionslinjer konverteret til at bruge det nye drivmiddel, der ikke påvirker miljøet yderligere. Finnfoam Oy var den første producent i verden, der helt udelukkede HCFC-forbindelser fra produktionen.

I 1991 fik virksomheden en ny produktionslinje med en kapacitet, der matchede den samlede kapacitet for de linjer, der tidligere blev anvendt. Samme år blev udviklingsarbejdet for at finde en miljøvenlig erstatning for HCFC-drivmidlet påbegyndt.

I 1990 begyndte Finnfoam Oy at fremstille rørisolering og tætningsbånd af polyethylen også ved hjælp af en ekstruderingsbaseret metode.

I 1989 blev Finnfoam Oy den første producent i verden, der erstattede CFC-blandinger, der anvendes ved fremstilling af XPS-paneler, med HCFC-blandinger. Miljøpåvirkningen fra et HCFC-drivmiddel er cirka 5 % af påvirkningen fra CFC-forbindelser. Da HCFC var ret sjældent på det tidspunkt, var tilgængeligheden af HCFC meget begrænset, og det var stadig nødvendigt at bruge visse klorfluorcarboner i produktionen.

I 1988 begyndte Finnfoam Oy også at fremstille forskellige produkter af polyurethan, for eksempel sæder til busser.

I 1986 købte virksomheden en ny produktionslinje med en kapacitet, der var dobbelt så stor som den eksisterende, som også forblev i brug. Egen udvikling gjorde det muligt at fremstille dele af maskinerne i Finland. Antallet af ansatte steg til mere end ti. Samme år blev arbejdet med at udvide produktionsanlægget også påbegyndt.

I 1982 blev Finnfoam Oy grundlagt og begyndte at fremstille ekstruderet polystyren (XPS). Samme år blev Stynix Oy solgt til Yhtyneet Paperitehtaat Oy, og ejeren Jorma Nieminen koncentrerede sig helt om FINNFOAM-produktionen.

I 1982 blev Jorma Nieminen bekendt med en ny fremstillingsmetode, der kunne bruges til at producere ensartede og lukkede cellestrukturer. Han så straks, at dette produkt var meget bedre egnet til frostbeskyttelse end ekspanderet polystyren (EPS). Det nye produkt tilbød også betydeligt bedre styrkeegenskaber end ekspanderet polystyren og ville dermed være meget bedre egnet til frostbeskyttelse på jernbanelinjer. En negativ aspekt ved det nye produkt var prisen på produktionsudstyret, som oversteg prisen på det udstyr, der blev brugt til fremstilling af ekspanderet polystyren med mere end ti gange. Nieminen besluttede sig dog for at købe udstyr, der havde en produktionskapacitet, der var mere end ti gange så stor som markedet.

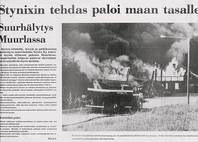

Ekspanderet polystyren blev fremstillet med pentan som drivmiddel, hvilket er en meget brandfarlig gas. I 1980 blev anlægget ødelagt af en brand, der spredte sig hurtigt og stammede fra en glødetrådsskærer. Branden ødelagde anlægget helt og beskadigede den udvidelse, der dengang blev bygget. Saneringsarbejdet og opførelsen af et nyt anlæg blev påbegyndt, så snart røgen havde lagt sig. Det nye anlæg blev taget i drift et halvt år efter branden.

I 1975 grundlagde Jorma Nieminen Stynix Oy, som begyndte at fremstille ekspanderet polystyren i Muurla, i en lokal, der tidligere havde huset et mejeri. Ekspanderet polystyren blev blandt andet brugt til at producere isoleringsplader, emballager, rørgrave og beholdere beregnet til at holde kogekar varme, som fik navnet “Muhis”.

I 1971 begyndte Jorma Nieminen at fremstille rørmanchetter af ekspanderet polystyren (EPS) ved hjælp af udstyr, som han selv havde bygget.